Заменит европейские аналоги: российские учёные создали отечественный силикагель для производства шин

22 июня 2022,

Екатерина Кийко

https://russian.rt.com/science/article/1017555-rossiya-uchyonye-importozameschenie-silikagel

Российские учёные нашли способ заместить импортный силикагель, который применяется во многих областях промышленности, в частности при производстве автомобильных шин. Химики создали силикагель из диатомита и горнорудных отходов. По словам разработчиков, их способ дешевле и безопаснее классического метода с применением кварцевого песка. Как заявил в беседе с RT руководитель проекта, вскоре планируется внедрять новый способ получения силикагеля в производство.

- Gettyimages.ru

- © Monty Rakusen

Учёные из лаборатории каталитических исследований химического факультета Томского государственного университета разработали новую технологию производства силикагеля из диатомита и горнорудных отходов. По их словам, отечественный силикагель сможет полностью заместить зарубежные аналоги на российском рынке. Об этом сообщает пресс-служба ТГУ.

Для создания силикагеля исследователи использовали порошки из сиштофа, отхода горнорудной промышленности, и природного материала диатомита. Основной компонент этих порошков — оксид кремния, из которого состоит силикагель. Порошки прокипятили в щёлочи, в результате образовался жидкий раствор из кремния. После этого учёные добавили в него кислоту определённой концентрации и получили силикагель в виде порошка и гранул.

- Силикагель в виде гранул

- Gettyimages.ru

- © Mgr. Jakub Cuba / EyeEm

Как отметил в разговоре с RT руководитель проекта, старший научный сотрудник ЛКИ ХФ ТГУ Григорий Мамонтов, из-за введённых санкций поставки силикагеля из Европы в Россию прекратились. На сегодня основным поставщиком силикагеля в РФ является Китай. Однако китайские компании подняли цену в 1,5 раза.

По словам томских учёных, созданный ими силикагель сможет полностью заместить зарубежные аналоги.

«Ежегодный импорт силикагелей в Россию превышает 55 тыс. т. Из них более 38 тыс. т приходится именно на порошковые силикагели, которые поставляются преимущественно из Германии, Польши и Франции. В условиях высокой зависимости от импорта появление отечественных производств силикагелей крайне необходимо. Например, этот продукт нужен промышленности, выпускающей автомобильные шины. Использование силикагеля не только делает шину более экологичной, но и улучшает сцепление с сухой и влажной поверхностью дорожного полотна. От этого напрямую зависит управляемость автомобиля и безопасность людей», — объяснил Григорий Мамонтов.

- Gettyimages.ru

- © Juanmonino

Учёные отмечают, что их способ изготовления силикагеля дешевле и безопаснее, чем традиционный метод с использованием кварцевого песка.

Как заявил в беседе с RT Григорий Мамонтов, вскоре планируется внедрять новый способ получения силикагеля в производство.

06/08/2021

СИЛИКАГЕЛЬ: ПОТРЕБНОСТИ ПРОМЫШЛЕННОСТИ РФ, РЫНОК, ИМПОРТОЗАМЕЩЕНИЕ

Источник - материал https://ect-center.com/blog/silicagel_1

ИХТЦ Томск

Россия импортирует порядка 50 тыс. тонн силикагеля в год. Отечественный адсорбент по ключевым параметрам уступает по качеству зарубежным аналогам. Как обычно, выясняем, есть ли смысл импортозамещать химический продукт, какие варианты и риски реализации подобного проекта имеются. Сферы применения силикагеля Массовый потребитель в основном знает силикагель в гранулированной форме как наполнитель для кошачьих туалетов. Это далеко не единственное промышленное приложение силикагеля. По своей природе он представляет собой пористую и аморфную форму диоксида кремния. Известен достаточно давно, изначально применялся для адсорбции паров в противогазовых баллонах. Первый патент на синтетический силикагель был получен в 1918 году.

Различные области применения силикагеля в промышленности обусловлены его химическими свойствами. Это превосходный адсорбент, поглощающий влагу и газы всей поверхностью и объемом. Не горит, не токсичен, термостоек. Варианты использования: В качестве защиты товаров, продуктов, оборудования от повышенной влажности при хранении и транспортировке. В качестве наполнителя при производстве шин и особых сортов резины. В производстве пластиковых окон, для осушки воздуха, промышленных газов. В фармацевтической промышленности для упаковки и защиты лекарственных препаратов. Для сбора или разделения компонентов лекарственного вещества (хроматография). В качестве носителя катализатора в нефтехимической промышленности для очистки и обезвоживания газов. Для производства полиолефинов, химического разделения, фильтрации, производства пластмасс. Для производства средств личной гигиены и парфюмерии. В качестве индикатора уровня влажности (индикаторный силикагель) в разных отраслях помимо пищевой и фармацевтической индустрий. Порошковый силикагель в пивном производстве для фильтрации. На коммерческой основе его производят в нескольких вариантах: гранулированный с мелкими и средними размера порами (наиболее востребованный продукт), широкими порами, в виде порошка.

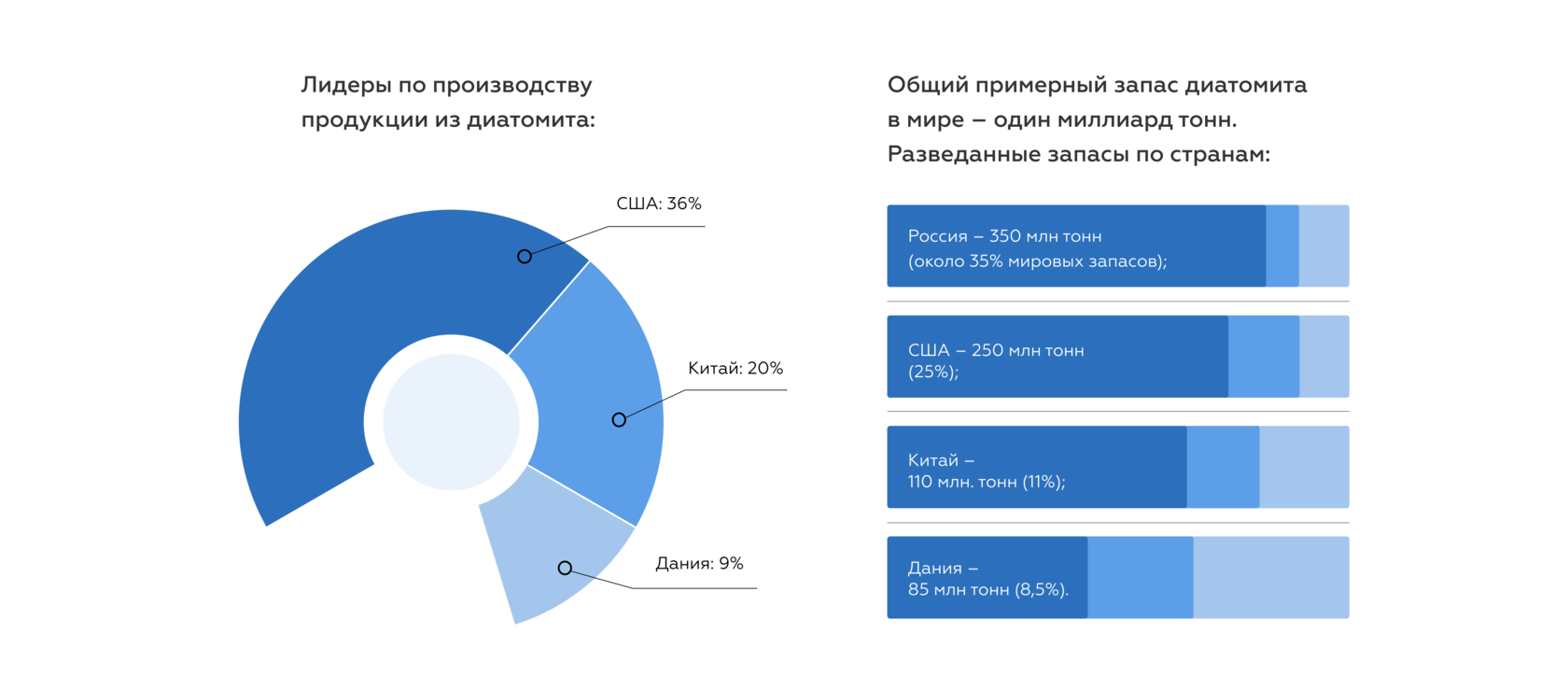

В недавнее время на рынке появилось несколько стартапов, предлагающих инновационные продукты и технологии на основе диоксида кремния. Sol-Gel Technologies разрабатывает дерматологические препараты, в которых используется система доставки лекарств на основе диоксида кремния (пористые микрокапсулы). Захват создает защитный барьер между лекарством и кожей и контролирует скорость высвобождения лекарства. Система разработана для улучшения переносимости и эффективности косметических средств для местного применения. Рынок силикагеля в России и в мире Глобальный рынок силикагеля в 2019 году был на уровне 546,6 млн долларов в денежном выражении. По оценкам экспертов к 2027 году он должен достигнуть объема 703,5 млн долларов США, с ежегодным приростом 3,4 %. Основными драйверами роста выступают потребности в продукте пищевой промышленности, фармацевтики, производства красок и лакокрасочных покрытий, пластиков и печатной индустрии.

Неблагоприятным фактором может стать потребительское предпочтение продуктов на биологической основе. Хотя у силикагеля обширная область применения в качестве пищевой добавки: стабилизатора, эмульгатора, противовспенивающего агента, вещества предотвращающего седиментацию и т.д.

В списке крупнейших мировых производителей силикагеля:

- Evonik Industries;

- Clariant;

- Solvay;

- Merck Group;

- China National Bluestar Company Limited;

- Fuji Silysia Chemical;

- Silicycle;

- Multisorb Technologies;

- W.R. Grace & Co.;

- Thermo Fischer Scientific

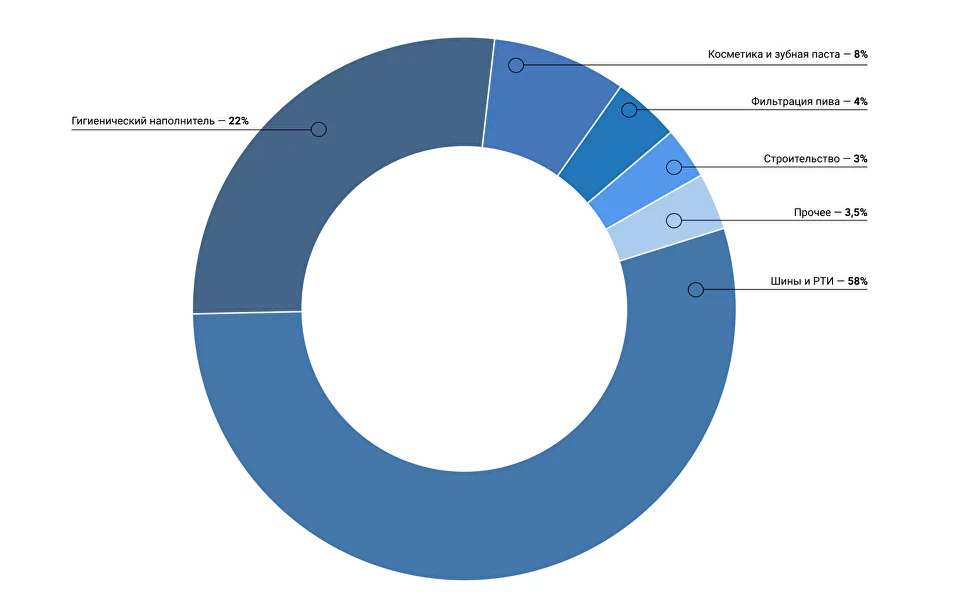

В Россию на текущий момент ввозится более 50 тыс. тонн силикагеля в год, что примерно соответствует емкости внутреннего рынка. Основные направления его использования:

- наполнитель для шин и резинотехнических изделий (58 %);

- гигиенический наполнитель (22 %);

- для производства косметики и зубных паст (8 %);

- для фильтрации пива (4 %);

- для строительства (3 %);

- для лакокрасочных материалов (1,5 %);

- прочее (3,5 %).

По большому счету весь импортируемый в Россию силикагель ― китайского происхождения. Даже BASF производит практически весь свой индикаторный и технический силикагель на заводе в Китае. Связано это с тем, что в процессе синтеза образуется сульфатный сток, который необходимо каким-то образом обезвреживать, перерабатывать. Китайские производители (по слухам) просто сливают промышленные стоки в океан.

Фактически единственным производителем силикагеля в РФ является Салаватский катализаторный завод ― ООО «СкатЗ». Номинальная производительность ― 20 тысяч тонн в год. Он производит катализаторы и адсорбенты в основном для нефтегазового сектора, то есть работает на нужды Газпрома, где силикагель применяется для очистки и обезвоживания газа перед транспортировкой.

В небольших объемах порошковый силикагель для пищевой промышленности производят Башкирская содовая компания (г. Стерлитамак, Башкортостан) и ООО «Экокремний» (Брянская область).

Необходимость в отечественном силикагеле давно назрела. Зависимость от поставок продукта, тем более из одной страны, соответственно, по факту от монопольного ценообразования ― не слишком комфортные условия для развития нуждающихся в силикагеле отраслей.

Качество российского продукта обычно ниже зарубежных аналогов. Он уступает по следующим ключевым параметрам:

- влагостойкость;

- сорбционная емкость;

- структурные и текстурные характеристики;

- наличие усадки слоя при многократных циклах адсорбции;

- наличие брака при сушке.

Проблема Для рынка в России качественный силикагель востребован, потребность в нем есть. Проекты по запуску производства разных видов силикагеля появляются регулярно. На практике внедрить подобный проект оказывается затруднительно: нет современной технологии, позволяющей выпускать не уступающий по качеству зарубежным аналогам продукт, необходимо решать проблему промышленных отходов (сульфатного стока).

Технологии, которые сейчас есть в российской химической промышленности по силикагелю, по большому счеты основаны на разработках 50-60-х годов прошлого века. К этому суммируется общая и характерная для отечественных предприятий изношенность оборудования и применение морально устаревших подходов. По большому счету качество партии зависит от навыков конкретного технолога на производстве, чем от самой технологии и показателей приборов.

Следовательно, стоит задача усовершенствовать, модернизировать существующие технологии производства силикагеля, чтобы он соответствовал современным требованиям.

В реализации подобного проекта существует ряд трудностей:

1 Высокие требования к техническому заданию и продукту как таковому. Продукт должен соответствовать стабильному качеству импортного аналога.

2 Непрерывное аналитическое сопровождение работ на высоком уровне.

3 Сложность при отработке технологии в лаборатории, в силу ряда причин в лаборатории практически невозможность точно сымитировать производственные параметры.

4 Параметры синтеза при опытной отработке технологии (время контакта реагентов, условия формирования, выдержки, промывки) сложно масштабируются и должны быть реализовано на опытной линии непосредственно у заказчика.

Все перечисленные проблемы решаемы при правильном инжиниринговом сопровождении проекта. В следующем материале расскажем о конкретных вариантах производства силикагеля с заданными параметрами, технологических решениях и доступной альтернативе для сырьевой базы.

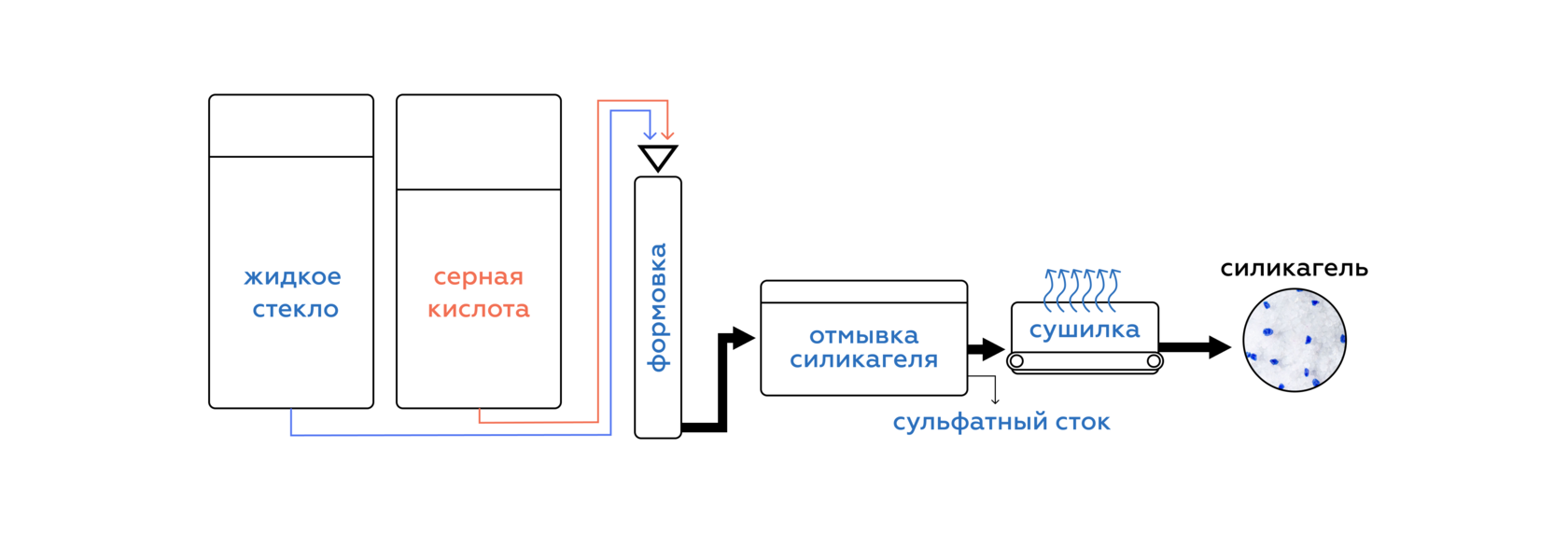

НОВЫЕ ТЕХНОЛОГИИ ПРОИЗВОДСТВА СИЛИКАГЕЛЯ В РОССИИ, КАТАЛИЗАТОРОВ И СОРБЕНТОВ НА ЕГО ОСНОВЕ Инжиниринговый центр предлагает комплекс решений по разработке отечественных силикагелей, не уступающих по качеству зарубежным аналогам, катализаторов и сорбентов для работы с органическими летучими соединениями, порошковых силикагелей, многокомпонентных полифункциональных систем. Сырье для производства силикагелей Силикагель можно получать из разного природного сырья (например, из натуральной глины). Однако базовым, практически единственным промышленным способом на сегодняшний день является его синтез из водного силиката натрия (жидкое стекло) и минеральных кислот - чаще всего серной кислоты. Их смешивают в контролируемых условиях, при этом происходит образование первичных частиц кремневой кислоты, которые далее полимеризуются и формируют гранулы либо массивный гель оксида кремния.

Массивный стекловидный гель разбивается на гранулы, выдерживается и сушится для получения высокопористого материала. Путем контроля условий промывки, выдержки и сушки (время, температура, pH, тип растворителя) можно изменять ключевые физические параметры силикагеля: пористость, размер пор и площадь поверхности.

Казалось бы, всё очень просто. Однако, использование жидкого стекла в синтезе усложняет дело - собственное производство силикат-глыбы затратное и ресурсоемкое дело (фактически речь идет о стекловаренном производстве). Плюс, как мы упоминали в прошлый раз, синтез силикагеля с использованием кислоты ведет к образованию соответствующего стока (сульфатный, реже - хлоридный), который нужно утилизировать (дороговизна утилизации стоков - одна из ключевых причин того, почему BASF предпочитает делать продукт в Китае).  Совместно с химиками Томского государственного университета мы предлагаем несколько инновационных вариантов производства силикагелей в необходимых промышленных масштабах. Более эффективных, менее ресурсозатратных, на основе легкодоступного сырья. Получение силикагеля из промышленных отходов Метод позволяет получить дешевый и качественный продукт с использованием промышленных отходов, содержащих кремний, вместо их захоронения или дорогостоящей утилизации. Сама технология довольно проста и может быть адаптирована под самое разное сырье и широкий спектр синтезируемых на выходе силикагелей.

Совместно с химиками Томского государственного университета мы предлагаем несколько инновационных вариантов производства силикагелей в необходимых промышленных масштабах. Более эффективных, менее ресурсозатратных, на основе легкодоступного сырья. Получение силикагеля из промышленных отходов Метод позволяет получить дешевый и качественный продукт с использованием промышленных отходов, содержащих кремний, вместо их захоронения или дорогостоящей утилизации. Сама технология довольно проста и может быть адаптирована под самое разное сырье и широкий спектр синтезируемых на выходе силикагелей.

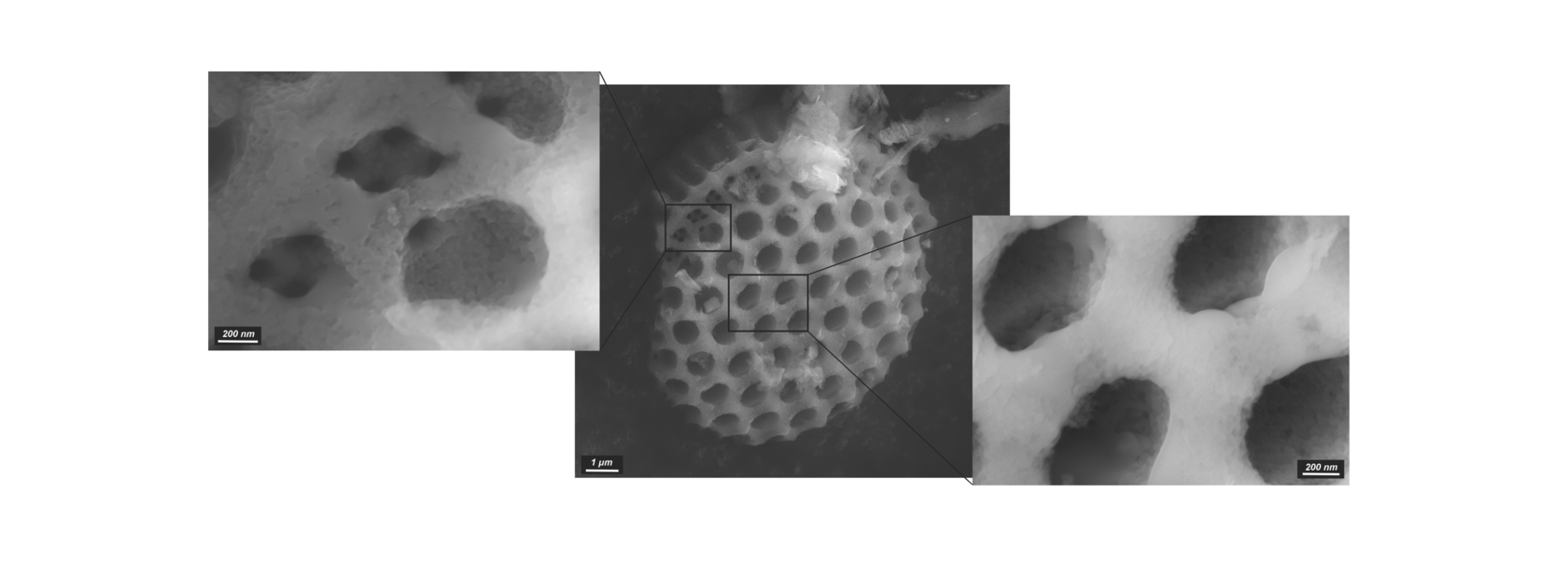

Сам процесс включает следующие этапы: 1 щелочное вскрытие Si-содержащего сырья; 3 осаждение кислотой; 2 получение жидкого стекла; 4 сушку. Разработка композитных материалов диоксида кремния (SiO₂) на основе диатомита  Диатомит является фактически готовым, доступным и дешевым природным материалом. В нем высокое содержание диоксида кремния (80-98%). Основная часть породы ― легко растворимая аморфная масса. Он обладает уникальной пористой структурой, необходимой для производства сорбентов и катализаторов, имеет широкие макропоры, в которых может быть синтезирован вторичный материал. Недостаток ― содержание примесей алюминия, железа, магния и других.

Диатомит является фактически готовым, доступным и дешевым природным материалом. В нем высокое содержание диоксида кремния (80-98%). Основная часть породы ― легко растворимая аморфная масса. Он обладает уникальной пористой структурой, необходимой для производства сорбентов и катализаторов, имеет широкие макропоры, в которых может быть синтезирован вторичный материал. Недостаток ― содержание примесей алюминия, железа, магния и других.  Разработан комплекс решений по очистке диатомита от примесей для повышения его характеристик для сорбции и в качестве носителя катализаторов. Разработан композитный пористый материал SiO₂-диатомит с удельной поверхностью более 300 м2/г, который получается непосредственно из диатомита и сохраняет его уникальную пористую структуру.

Разработан комплекс решений по очистке диатомита от примесей для повышения его характеристик для сорбции и в качестве носителя катализаторов. Разработан композитный пористый материал SiO₂-диатомит с удельной поверхностью более 300 м2/г, который получается непосредственно из диатомита и сохраняет его уникальную пористую структуру.  Технологические решения Вопрос импортозамещения силикагелей действительно актуален. Мы выяснили, что практически весь силикагель под разные нужды (около 50 тыс. тонн в год) в Россию импортируется. Потребность в качественном отечественном продукте есть.

Технологические решения Вопрос импортозамещения силикагелей действительно актуален. Мы выяснили, что практически весь силикагель под разные нужды (около 50 тыс. тонн в год) в Россию импортируется. Потребность в качественном отечественном продукте есть.

Помимо общей задачи выпуска качественного силикагеля, соответствующего современным требованиям к его базовым характеристикам, логичней ставить конкретные задачи создания материалов на основе SiO₂ для отдельных секторов и производств: экологии, нефтепереработки, полимеризации, фармацевтики и т.п.

Выделим следующие направления, для которых при наличии промышленного интереса мы можем предложить эффективные и выгодные рынку решения: 1 Совершенствование отечественных силикагелей. Разработка влагостойкого силикагеля.

Силикагель в качестве осушителя или сорбента защитного слоя с влагостойкостью более 95%, высокой прочностью на раздавливание и истирание, требуемой сорбционной емкостью. 2 Порошковый силикагель для полимеризации, соответствующий требованиям к химической чистоте и возможности нанесению активных компонентов.

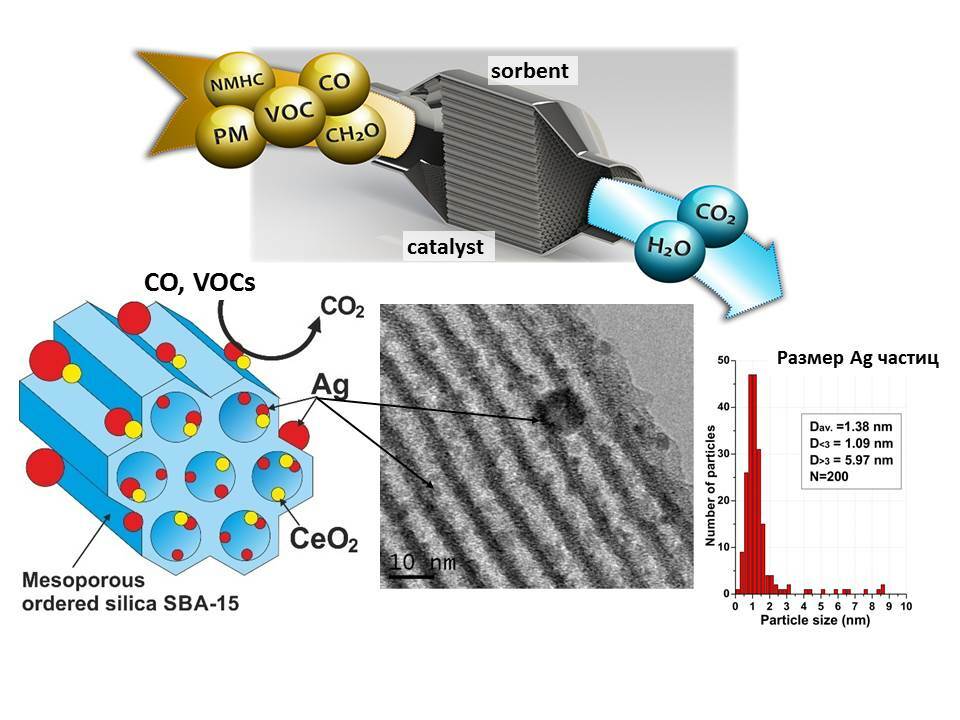

В России практически нет технологий получения порошковых силикагелей, в частности наполнителей для шин. 3 Улавливание и окисление летучих органических соединений (ЛОС).

Разработка сорбционных, каталитических и сорбционно-каталитических материалов экологического назначения: окисление СО, сажи, летучих органических соединений. Особенности материалов: активные компоненты – Ag и оксиды переходных металлов (без металлов платиновой группы); высокопористый SiO2 носитель (включая SBA-15 и MCM-41); комбинирование сорбционных и каталитических свойств в одном материале за счет высокой пористости и каталитически-активных центров.  4 Дизайн иерархических материалов на основе диатомита (иерархические композиты).

4 Дизайн иерархических материалов на основе диатомита (иерархические композиты).

Разработка многокомпонентных полифункциональных систем. Для внедрения всех этих решений есть все необходимое: компетенции в синтезе и исследовании сорбентов и катализаторов наших научных партнеров, лабораторная база для синтеза и масштабирования, проверки сорбционных свойств, инжиниринговые компетенции.

Мы готовы к сотрудничеству и с удовольствие ответим на любые вопросы по направлению разработки отечественных силикагелей, катализаторов и сорбентов на их основе.